Es gratificante cuando una empresa hace su propio negocio. "Nuestra infraestructura logística ya estaba a tope. Nuestra antigua bodega, predominantemente de uso manual, con capacidad para solo 1500 pallets ya no podía hacer frente al aumento anual de ventas de más del 20 por ciento en algunos casos ", explica Andreas Prey, Gerente de Logística en PSZ electronic GmbH en Vohenstrauss en el distrito de Neustadt an der Waldnaab en el Upper Palatinate. La compañía produce y ensambla soluciones de cables y sistemas para tecnología de calefacción y ventilación, ingeniería mecánica, ingeniería de plantas, construcción de herramientas y construcción de vehículos especiales, así como productos para líderes del mercado en tecnología médica. PSZ electronic emplea a alrededor de 1000 personas en todo el mundo, con instalaciones de producción en Alemania, la República Checa, Albania y Túnez.

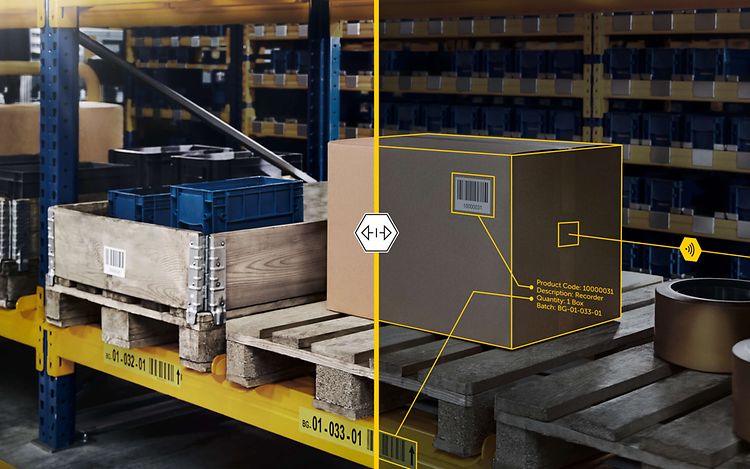

El centro logístico en Vohenstrauss es donde todo se une: es el centro principal diseñado para supervisar el movimiento de todos los productos primos y terminados. El centro logístico no solo controla el flujo de materiales entre los diversos sitios de producción, sino también la entrega a los clientes. Esa es una tarea bastante exigente. "Actualmente tenemos varias decenas de miles de artículos en nuestra gama de productos, que deben empacarse y etiquetarse de acuerdo con las especificaciones del cliente", dice Prey. Para lograr esto, la compañía utiliza códigos QR. Estos códigos bidimensionales con su matriz de cuadrados en blanco y negro tienen grandes ventajas en términos de densidad de información sobre códigos de barras más simples, como los códigos EAN o NVE comúnmente utilizados en logística.

El cliente se convierte en socio

En su búsqueda de una solución logística nueva y más eficiente, Prey buscó el asesoramiento de un experto: "Como Jungheinrich es uno de nuestros clientes, rápidamente nos pusimos en contacto con nuestros colegas para analizar qué método de expansión de almacenamiento y conversión del sistema se adaptaría mejor a nuestros requisitos". , recuerda Prey

“La pregunta que hicimos fue: ¿Cómo se puede utilizar mejor el espacio existente para lograr la máxima capacidad de almacenamiento? Y sin olvidar: ¿Cómo podemos asegurarnos de que podamos reaccionar con flexibilidad ante los desafíos del futuro?” Revela Prey.

El resultado de la posterior consulta intensiva y el proceso de planificación del proyecto con expertos en logística de Jungheinrich de Bavaria fue una reconstrucción completa de la bodega. El almacén convencional de pasillo ancho debía ser reemplazado por un almacén semiautomático de pasillo estrecho con capacidad para más de 5000 pallets. Para mejorar la eficiencia, la seguridad y la ergonomía de la preparación de pedidos, el sistema fue diseñado para apilamiento transversal con una profundidad de 800 milímetros. Los estantes son abordados por grúas horquilla de gran altura EKX 410. Los apiladores están equipados con guía de cables, terminales, escáneres y navegación de almacén. El personal de almacén de PSZ puede operar de forma intuitiva y extremadamente confiable. Por ejemplo, presionar un botón es todo lo que se necesita para que el sistema de navegación del almacén conduzca la VNA hasta el destino. En el Sistema de gestión de bodegas, Jungheinrich WMS Series 2, toda la información se recopila. Incluso esta variante básica del WMS puede sincronizar todo el material y el flujo de información. Esto permite que el almacén se gestione y controle de manera óptima. Por último, pero no menos importante, el software se puede adaptar de manera flexible a los cambios en la bodega gracias a una gran cantidad de módulos diferentes y, por lo tanto, está preparado para el futuro.

Soporte óptimo de los procesos de almacenamiento y recuperación

"Este sistema", dice Prey, "lleva nuestra infraestructura logística a un nivel completamente nuevo. Con la nueva bodega, ahora podemos mapear y apoyar de manera óptima los procesos de almacenamiento y recuperación de todos nuestros diversos artículos. Esto podría implicar el movimiento de pallets, cajas de cartón o cajas de cartón y contenedores estándar order picking de piezas pequeñas ”, explica Prey en referencia a la enorme variedad de productos y los diversos requisitos resultantes en términos y dimensiones de embalaje. Por ejemplo, un arnés de cables de PSZ podría tener ocho metros o solo unos centímetros de largo.

El traslado del antiguo almacén al nuevo almacén tuvo lugar durante el período de 2016/2017. “Deliberadamente hicimos un quiebre y completamos el traslado del antiguo almacén al nuevo en un solo día”, dice el gerente de logística de PSZ. "Fue un trabajo en equipo fantástico". Durante cuatro semanas en diciembre, todos los involucrados, los empleados de PSZ y sus colaboradores de Jungheinrich, se unieron. Para Prey, fue crucial involucrar a los empleados que eventualmente tendrían que operar el sistema de forma independiente en el proyecto desde el principio. "El sistema es fácil de entender y pueden familiarizarse rápidamente con las diversas funciones", dice Prey.

“A nuestros empleados les gustó nuestro nuevo almacén de pasillo estrecho y el WMS Serie 2 de inmediato. Desde el punto de vista de los empleados, la nueva bodega semiautomática no solo simplifica sus procesos de trabajo, sino que los hace mucho más transparentes, para que puedan comprender mejor su papel en la organización en su conjunto. Esto a su vez les ayuda a identificarse con su trabajo ”.

Descripción general mejorada y un proceso de pedido de principio a fin

El especialista en logística está particularmente satisfecho de que la calidad del trabajo de cada empleado haya mejorado significativamente con la construcción del nuevo almacén. Prey explica cómo han mejorado las cosas: “Mientras que los empleados en el antiguo almacén pasaron una gran cantidad de tiempo buscando un producto específico, ahora saben, gracias a la función de gestión de inventario en tiempo real, qué cantidad del artículo deseado se puede encontrar en qué ubicación en cualquier momento dado. La solución de datos de radio combinada con el sistema de gestión de almacenes, Jungheinrich WMS Series 2, crea el entorno perfecto. Por primera vez, el procesamiento de pedidos no tiene papel. El resultado es una visión general mejorada, una mayor transparencia y un proceso de pedido de extremo a extremo. El trabajo es mucho más eficiente y simple, y la tasa de error cae al mínimo.

Andreas Prey

Logistics Manager de PSZ electronic GmbH de Vohenstrauss en el distrito de Neustadt

“La bodega semiautomática y el WMS nos permiten estar conectados con nuestras plantas de producción en todo el mundo y más conectados con nuestros clientes"

Sistemas logísticos cada vez más ambiciosos

"El almacén semiautomático y el WMS nos ponen aún más en sintonía con nuestras plantas de producción en todo el mundo, pero también más en sintonía con nuestros clientes y sus necesidades", enfatiza Prey. "Gracias a la digitalización y nuestro concepto integral e inteligente de intralogística, ahora somos capaces de procesos logísticos mucho más sofisticados que nunca". Eso es un gran éxito. “Todos los que nos visitan aquí en Vohenstrauss quieren ver las nuevas instalaciones. Nos gusta mostrarles: el almacén se ve fantástico y realmente impresiona a los visitantes."

El gerente de logística, Andreas Prey, está entusiasmado con la cooperación con el equipo de expertos de Jungheinrich: "Todo fue perfecto desde el principio: desde la fase de planificación y la fase de implementación hasta la fecha de" puesta en marcha "y la fase de ejecución supervisada por los expertos de Jungheinrich ". Una cooperación tan intensa es rara en esta industria y no debe darse por sentado. Lo más destacado para Prey fue el día del cambio el 2 de enero de 2017: “Todo salió como lo imaginamos: un movimiento continuo que lleva la intralogística a un nivel completamente nuevo. Ahora estamos preparados para el futuro. Las cosas no podrían estar mejor. Independientemente de lo que depare el futuro en términos de mayor crecimiento y nuevos requisitos de los clientes, estamos listos para ello.”